شیشه سکوریت از طریق فرآیندی به نام تمپرینگ ساخته میشود که شامل حرارت دادن شیشههای آنیل شده (معمولی) تا دمای بالا و سپس خنک کردن سریع آن است.

برش دادن: اولین مرحله در این فرآیند برش شیشه به اندازه و شکل دلخواه است.

تمیز کردن: پس از برش شیشه، به طور کامل تمیز می شود تا هرگونه آلودگی، گرد و غبار یا آلودگی از روی سطح پاک شود.

گرمایش: سپس شیشه تمیز شده را در یک اجاق حرارتی قرار میدهیم که آن را تا دمای حدود 620-680 درجه سانتیگراد (1150-1250 درجه فارنهایت) گرم میکند.

خاموش کردن: پس از اینکه لیوان به دمای مطلوب رسید، با انفجار آن با جت های هوای سرد یا با غوطه ور کردن آن در حمام آب سرد یا روغن، به سرعت خنک می شود.

آنیلینگ: هنگامی که شیشه گرم شد، فرآیندی به نام آنیلینگ را طی می کند تا استرس داخلی را کاهش داده و شیشه را بیشتر تقویت کند. این شامل گرم کردن شیشه تا دمای پایین تر و سپس سرد کردن آهسته آن به روشی کنترل شده است. بازپخت به اطمینان از پایداری و دوام شیشه سکوریت کمک می کند.

استحکام - قدرت: شیشه سکوریت به طور قابل توجهی قوی تر از شیشه معمولی با همان ضخامت است. می تواند نیروهای ضربه ای بالاتر را تحمل کند و احتمال شکستن آن در اثر ضربه کمتر است. این باعث می شود برای برنامه هایی که ایمنی یک نگرانی است، مانند پنجره ها، درها، محفظه های دوش، و پنجره های خودرو، گزینه ایده آلی باشد.

ایمنی: هنگامی که شیشه سکوریت شکسته می شود، به جای تکه های تیز، به قطعات کوچک و صاف تبدیل می شود. این امر خطر آسیب ناشی از لبههای تیز را کاهش میدهد و شیشه سکوریت را برای استفاده در محیطهایی که احتمال شکستگی وجود دارد، ایمنتر میکند.

مقاومت در برابر حرارت: شیشه سکوریت دارای مقاومت حرارتی بالاتری نسبت به شیشه معمولی است. می تواند تغییرات ناگهانی دما مانند قرار گرفتن در معرض مایعات سرد یا گرم را بدون خرد شدن تحمل کند. این خاصیت آن را برای استفاده در درهای فر، ظروف آشپزی و صفحه شومینه مناسب می کند.

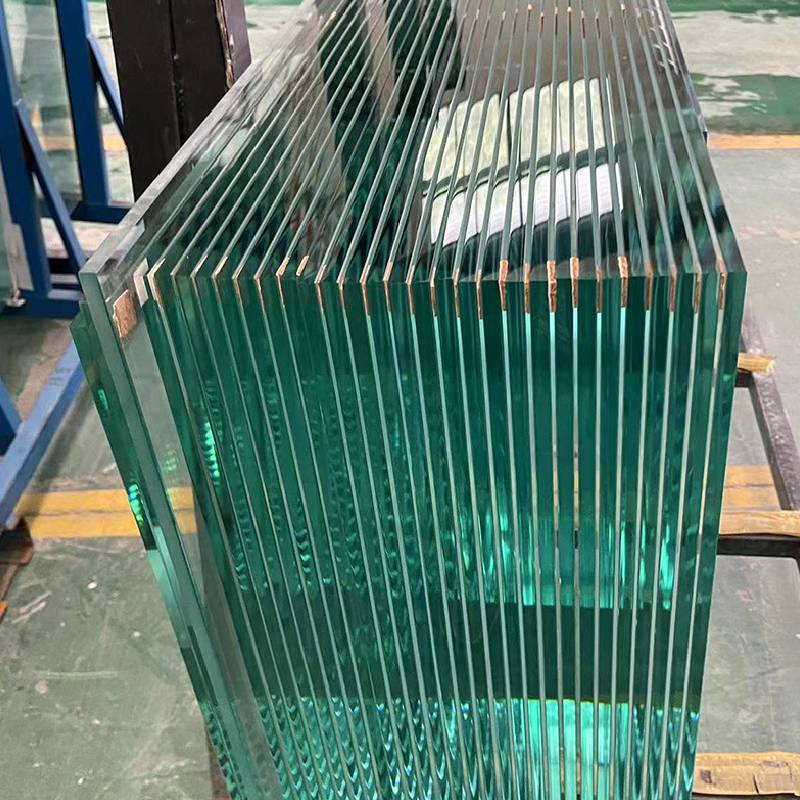

فرایند ساخت: شیشه سکوریت شده با گرم کردن شیشه های آنیل شده (معمولی) تا دمای بالا و سپس خنک کردن سریع آن با استفاده از جت های هوا یا خاموش کردن آن در حمام آب سرد یا روغن تولید می شود. این فرآیند باعث ایجاد تنش درونی در شیشه می شود و به آن استحکام و ویژگی های ایمنی خاص می دهد.

شیشه سکوریت در طیف وسیعی از کاربردها، از جمله پنجره های مسکونی و تجاری، درب های شیشه ای، پارتیشن های شیشه ای، کابین دوش، میزهای رومیزی و پنجره های خودرو استفاده می شود. استحکام و ویژگی های ایمنی آن را به یک انتخاب محبوب در صنایع ساخت و ساز، خودرو و لوازم الکترونیکی مصرفی تبدیل کرده است.

به طور کلی، شیشه سکوریت شده استحکام، ایمنی و مقاومت حرارتی بیشتری را در مقایسه با شیشه معمولی ارائه میکند و آن را به یک ماده همه کاره و پرکاربرد در صنایع و کاربردهای مختلف تبدیل میکند.

استانداردهای بازرسی شیشه سکوریت عمدتاً شامل موارد زیر است:

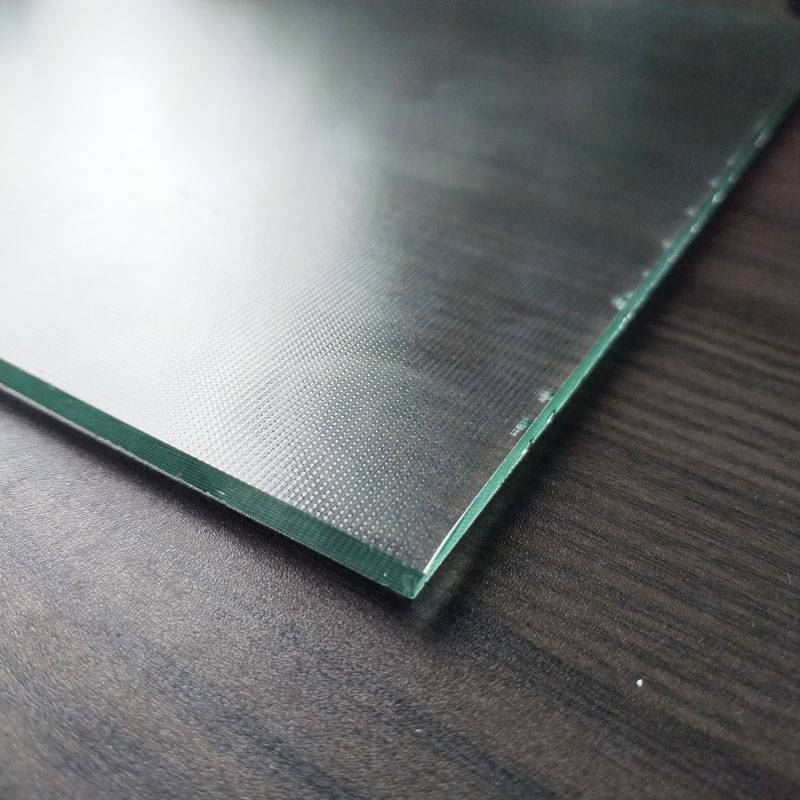

وضعیت تکه تکه شدن: انواع مختلف شیشه های سکوریت دارای شرایط متفاوتی برای وضعیت خرد شدن خود هستند. به عنوان مثال، هنگامی که ضخامت شیشه سکوریت کلاس I 4 میلی متر است، 5 نمونه برای آزمایش بردارید و جرم بزرگترین قطعه در بین هر 5 نمونه نباید از 15 گرم تجاوز کند. هنگامی که ضخامت بیشتر یا مساوی 5 میلی متر است، تعداد قطعات در هر نمونه در منطقه 50 میلی متر * 50 میلی متر باید از 40 تجاوز کند.

مقاومت مکانیکی: استحکام مکانیکی شیشه سکوریت شامل مقاومت در برابر فشار، مقاومت خمشی و مقاومت در برابر ضربه است. سه روش بازرسی وجود دارد: تست کششی، تست خمشی و تست ضربه.

پایداری حرارتی: پایداری حرارتی شیشه سکوریت به قابلیت تحمل و تغییر شکل آن در محیط های با دمای بالا اشاره دارد. روش های بازرسی شامل آنالیز حرارتی تفاضلی، تست انبساط حرارتی و غیره می باشد.

اندازه و انحراف: اندازه شیشه سکوریت مورد توافق تامین کننده و خریدار است و انحراف مجاز طول ضلع آن باید استانداردهای خاصی را داشته باشد.

کیفیت ظاهری: کیفیت ظاهری شیشه سکوریت شده باید با قوانین خاصی از جمله قطر سوراخ، انحراف مجاز موقعیت سوراخ و غیره مطابقت داشته باشد.

استانداردهای ملی و استانداردهای صنعتی توصیه شده برای آزمایش شیشه سکوریت عبارتند از:

GB15763.2-2005 شیشه ایمنی برای ساخت و ساز قسمت 2: شیشه سکوریت: این استاندارد الزامات اساسی، روش های آزمایش و قوانین بازرسی را برای شیشه ایمنی برای ساخت و ساز مشخص می کند.

GB15763.4-2009 شیشه ایمنی برای ساخت و ساز قسمت 4: شیشه سکوریت همگن: این استاندارد الزامات اساسی، روش های آزمایش و قوانین بازرسی را برای شیشه های سکوریت همگن برای ساخت و ساز مشخص می کند.

JC/T1006-2018 شیشه سکوریت لعاب دار و لعاب نیمه سکوریت: این استاندارد الزامات فنی، روش های آزمایش و قوانین بازرسی را برای شیشه های لعاب دار و نیمه سکوریت لعاب دار مشخص می کند.

ضخامت: 3.2 میلی متر، 4 میلی متر، 5 میلی متر، 6 میلی متر، 8 میلی متر، 10 میلی متر، 12 میلی متر

اندازه: با توجه به نیاز مشتری سفارشی شده است.

آفریقایی

آفریقایی  آلبانیایی

آلبانیایی  آمهری

آمهری  عربی

عربی  ارمنی

ارمنی  آذربایجانی

آذربایجانی  باسکی

باسکی  بلاروسی

بلاروسی  بنگالی

بنگالی  بوسنیایی

بوسنیایی  بلغاری

بلغاری  کاتالان

کاتالان  سبوانو

سبوانو  کورسی

کورسی  کروات

کروات  کشور چک

کشور چک  دانمارکی

دانمارکی  هلندی

هلندی  انگلیسی

انگلیسی  اسپرانتو

اسپرانتو  استونیایی

استونیایی  فنلاندی

فنلاندی  فرانسوی

فرانسوی  فریزی

فریزی  گالیسیایی

گالیسیایی  گرجی

گرجی  آلمانی

آلمانی  یونانی

یونانی  گجراتی

گجراتی  کریول هائیتی

کریول هائیتی  هاوسا

هاوسا  هاوایی

هاوایی  عبری

عبری  جواب منفی

جواب منفی  میائو

میائو  مجارستانی

مجارستانی  ایسلندی

ایسلندی  igbo

igbo  اندونزیایی

اندونزیایی  ایرلندی

ایرلندی  ایتالیایی

ایتالیایی  ژاپنی

ژاپنی  جاوه ای

جاوه ای  کانادا

کانادا  قزاقی

قزاقی  خمر

خمر  رواندا

رواندا  کره ای

کره ای  کردی

کردی  قرقیزستان

قرقیزستان  سل

سل  لاتین

لاتین  لتونی

لتونی  لیتوانیایی

لیتوانیایی  لوگزامبورگی

لوگزامبورگی  مقدونی

مقدونی  مالگاشی

مالگاشی  مالایی

مالایی  مالایایی

مالایایی  مالتی

مالتی  مائوری

مائوری  مراتی

مراتی  مغولی

مغولی  میانمار

میانمار  نپالی

نپالی  نروژی

نروژی  نروژی

نروژی  اکسیتان

اکسیتان  پشتو

پشتو  فارسی

فارسی  لهستانی

لهستانی  پرتغالی

پرتغالی  پنجابی

پنجابی  رومانیایی

رومانیایی  روسی

روسی  ساموآ

ساموآ  گیلیک اسکاتلندی

گیلیک اسکاتلندی  صربی

صربی  انگلیسی

انگلیسی  شونا

شونا  سندی

سندی  سینهالی

سینهالی  اسلواکی

اسلواکی  اسلوونیایی

اسلوونیایی  سومالی

سومالی  اسپانیایی

اسپانیایی  ساندانی

ساندانی  سواحیلی

سواحیلی  سوئدی

سوئدی  تاگالوگ

تاگالوگ  تاجیک

تاجیک  تامیل

تامیل  تاتاری

تاتاری  تلوگو

تلوگو  تایلندی

تایلندی  ترکی

ترکی  ترکمن

ترکمن  اوکراینی

اوکراینی  اردو

اردو  اویغور

اویغور  ازبکستان

ازبکستان  ویتنامی

ویتنامی  ولز

ولز  کمک

کمک  ییدیش

ییدیش  یوروبا

یوروبا  زولو

زولو