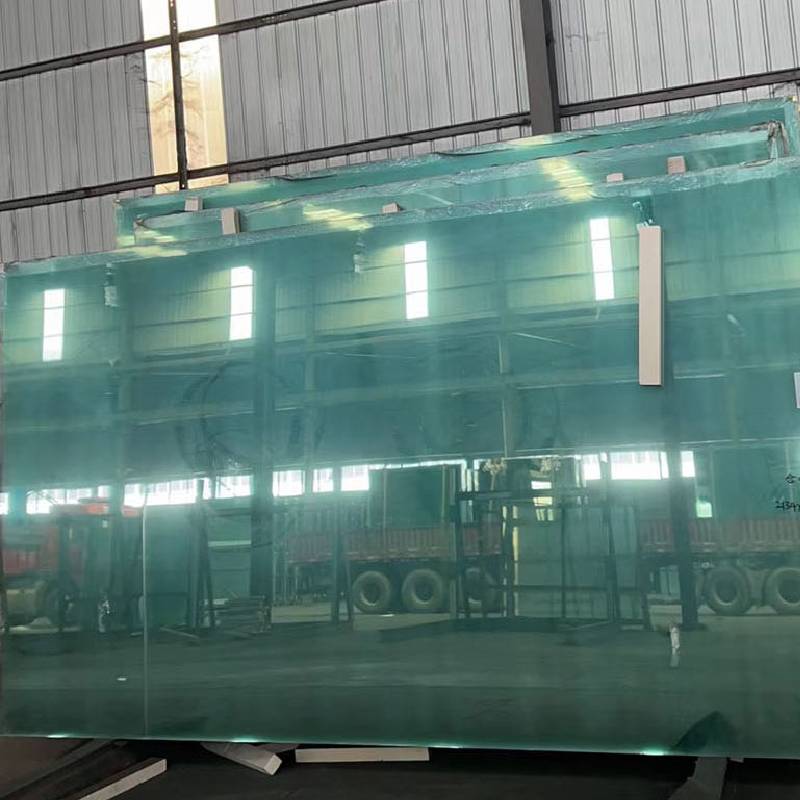

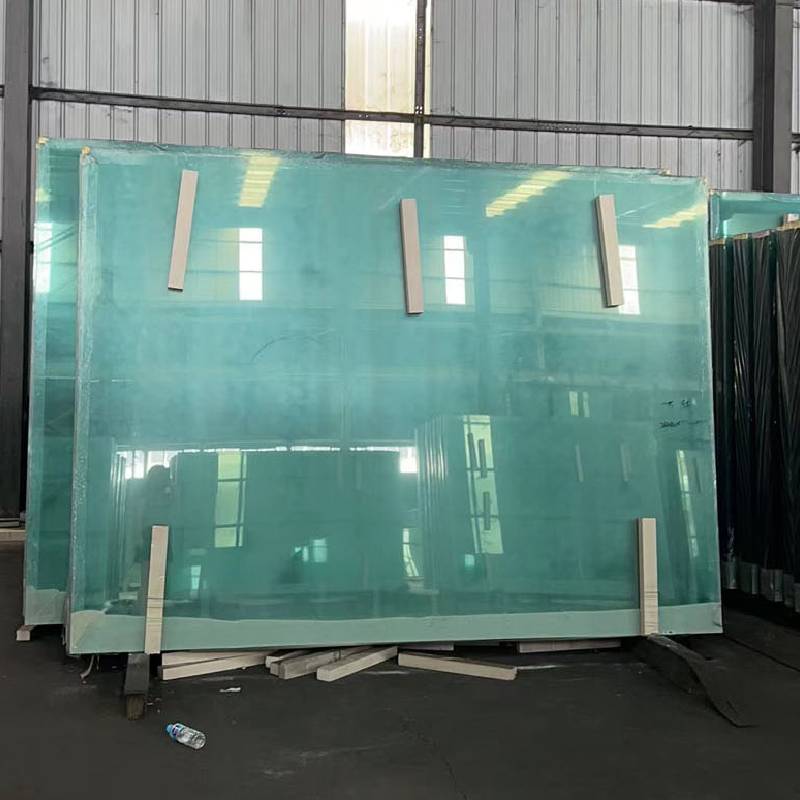

Floatglas betekent dat de grondstoffen in de oven op hoge temperatuur worden gesmolten. Het gesmolten glas stroomt continu uit de oven en drijft op het oppervlak van de relatief dichte tinvloeistof. Onder invloed van de zwaartekracht en oppervlaktespanning verspreidt de glasvloeistof zich over het tinvloeistofoppervlak. Het wordt geopend, afgevlakt en de boven- en onderoppervlakken worden zo gevormd dat ze glad, gehard en afgekoeld zijn voordat ze naar de overgangsrollentafel worden geleid. De rollen op de rollentafel draaien en trekken het glaslint uit het tinbad de gloeioven in.

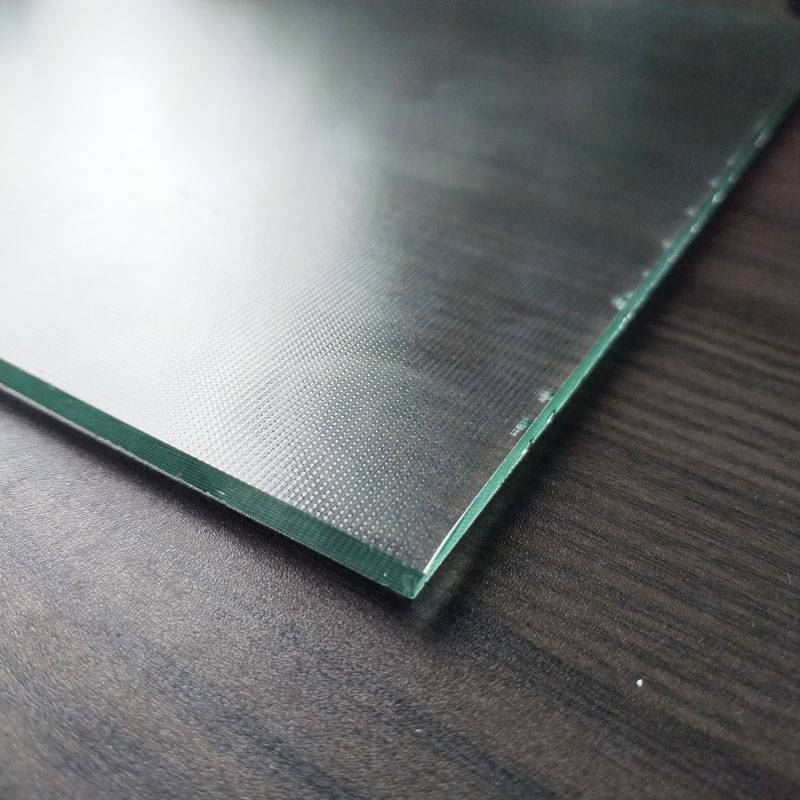

Na gloeien en snijden worden vlakke glasproducten verkregen. Het grootste kenmerk van floatglas is dat het oppervlak hard, glad en vlak is. Vooral vanaf de zijkant gezien is de kleur anders dan gewoon glas. Het is wit en het object wordt niet vervormd na reflectie. Bovendien is de transparantie van de producten dankzij de relatief goede dikte-uniformiteit ook relatief sterk. Juist door deze transparantie heeft het een breder gezichtsveld. Door het brede gezichtsveld kan floatglas op vele terreinen worden toegepast.

Het productieproces van floatglas wordt voltooid in een tinbad waar beschermgas (N2 en H2) wordt geïntroduceerd. Gesmolten glas stroomt continu uit de tankoven en drijft op het oppervlak van de relatief dichte tinvloeistof. Onder invloed van de zwaartekracht en oppervlaktespanning verspreidt het gesmolten glas zich en wordt het plat op het vloeibare tinoppervlak, waardoor een boven- en onderoppervlak ontstaat dat glad, gehard en gekoeld is. Vervolgens werd hij naar de overgangsrollentafel geleid. De rollen op de rollentafel draaien en trekken het glaslint uit het tinbad de gloeioven in.

Na gloeien en snijden worden vlakke glasproducten verkregen. Vergeleken met andere vormmethoden zijn de voordelen van de vlottermethode: het is geschikt voor zeer efficiënte productie van vlakglas van hoge kwaliteit, zoals geen golving, uniforme dikte, gladde boven- en onderoppervlakken en evenwijdig aan elkaar; de schaal van de productielijn wordt niet beperkt door de vormmethode en de energie per eenheid product Laag verbruik; hoge bezettingsgraad van eindproducten; eenvoudig wetenschappelijk te beheren en te realiseren volledige mechanisatie en automatisering, hoge arbeidsproductiviteit; de continue bedrijfscyclus kan meerdere jaren duren, wat bevorderlijk is voor een stabiele productie; kan geschikte omstandigheden bieden voor de online productie van een aantal nieuwe varianten, zoals elektrisch float-reflecterend glas, spuitfilmglas tijdens het gloeien, oppervlaktebehandeling van koude uiteinden, enz.

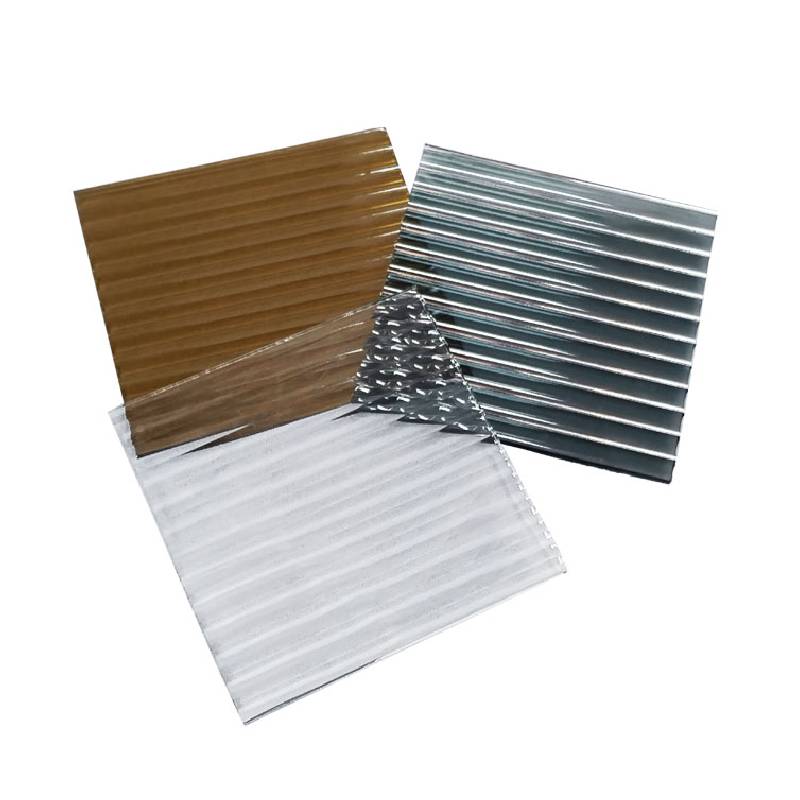

Floatglas wordt veel gebruikt en is onderverdeeld in getint glas, floatzilveren spiegel, floatwitglas, enz. Onder hen heeft ultrawit floatglas een breed scala aan toepassingen en brede marktvooruitzichten. Het wordt voornamelijk gebruikt op het gebied van hoogwaardige gebouwen, hoogwaardige glasverwerking en fotovoltaïsche vliesgevels op zonne-energie, evenals hoogwaardige glazen meubels, decoratief glas, imitatiekristalproducten, verlichtingsglas, precisie-elektronica-industrieën, speciale gebouwen, enz. Floatglas heeft een relatief goede dikte-uniformiteit en een relatief sterke transparantie. Daarom is het na behandeling met tinoppervlak relatief glad.

Onder invloed van gladmaken, vlammen en polijsten vormt het een oppervlak dat relatief netjes en vlak is. Glas met betere sterkte en sterkere optische eigenschappen. Dit soort floatglas heeft de kenmerken van goede transparantie, helderheid, zuiverheid en helder binnenlicht. Het is ook de beste keuze voor het bouwen van deuren, ramen en natuurlijke verlichtingsmaterialen. Het is ook een van de meest gebruikte bouwmaterialen. een.

De geschiedenis van floatglas gaat terug tot eind jaren vijftig. De Britse Pilkington Glass Company maakte aan de wereld bekend dat zij met succes het floatvormingsproces voor vlakglas had ontwikkeld. Dit was een revolutie in het oorspronkelijke gegroefde bovenvormproces. De westerse technologieblokkade in die tijd zorgde er echter voor dat de ontwikkeling en productie van floatglas in China de weg van zelfredzaamheid en onafhankelijke innovatie moesten inslaan. In mei 1971 besloot het voormalige ministerie van Bouwmaterialenindustrie om industriële proeven met vlotterprocessen uit te voeren in Luobo. Glasexperts uit het hele land verzamelden zich in Luobo en meer dan duizend medewerkers van Luobo namen deel aan de oorlog.

Op 23 september 1971 werkten de kaders en arbeiders van de Luoyang Universiteit, onder leiding van afdelingsleiders en relevante experts, en met de volledige medewerking van broederlijke eenheden, meer dan drie maanden samen en bouwden uiteindelijk met succes de eerste praalwagen. De glasproductielijn produceerde het eerste floatglas van mijn land. Van 1971 tot 1981 heeft CLFG driemaal grootschalige technische transformaties op deze lijn doorgevoerd. De smeltcapaciteit van de productielijn bereikte 225 ton, de plaatbreedte overschreed de 2 meter en de totale opbrengst bereikte 76,96%. Eind 1978, begin 1979 werd op stabiele wijze dunner glas van 4 mm geproduceerd. De technologie en uitrusting van "Luoyang Float Glass Process" werden ook elke dag verbeterd en het technische niveau werd voortdurend verbeterd.

De voordelen van floatglas komen vooral tot uiting in de volgende aspecten: ten eerste heeft het een goede vlakheid en geen waterrimpelingen; ten tweede heeft het geselecteerde ertskwartszand goede grondstoffen; ten derde is het geproduceerde glas zuiver en heeft het een goede transparantie; tenslotte de structuur Compact, zwaar, voelt glad aan, zwaarder dan een vlakke plaat per vierkante meter van dezelfde dikte, gemakkelijk te snijden en niet gemakkelijk te breken. Deze voordelen zorgen ervoor dat floatglas op grote schaal wordt gebruikt in de bouw, auto's, decoratie, meubels, informatie-industrietechnologie en andere industrieën.

-

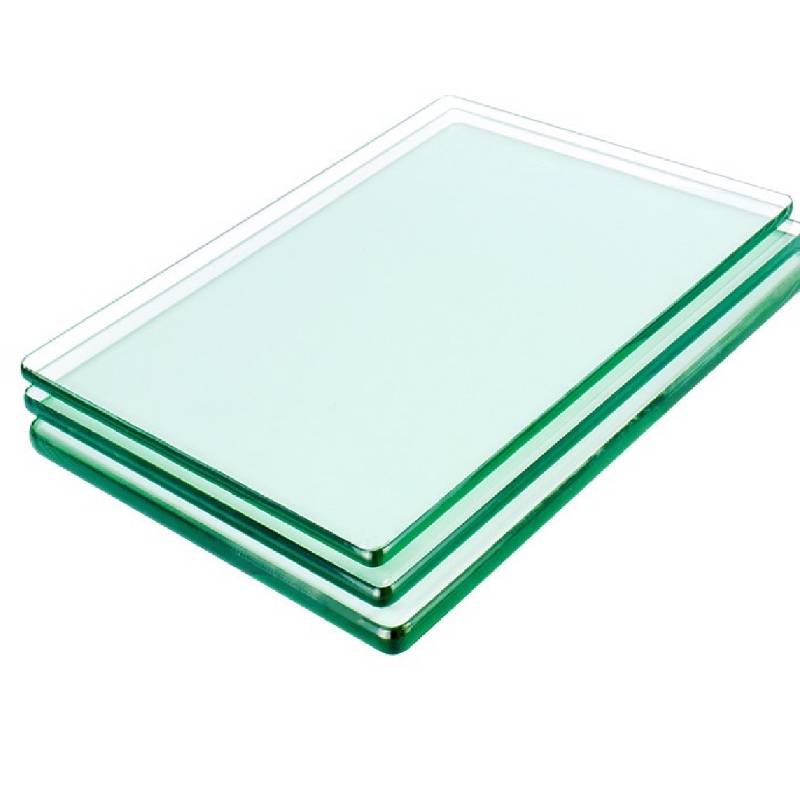

Normale dikte 3 mm, 4 mm, 5,5 mm, 6 mm, 8 mm, 10 mm, 12 mm

Ultradun 1,2 mm, 1,3 mm, 1,5 mm, 1,8 mm, 2 mm, 2,3 mm, 2,5 mm

Extra dik 15 mm, 19 mm

Grootte 1220*1830mm, 915*2440mm, 915*1220mm, 1524*3300mm, 2140*3300mm, 2140*3660mm, 2250*3300mm, 2440*3660mm

Afrikaanse

Afrikaanse  Albanees

Albanees  Amhaars

Amhaars  Arabisch

Arabisch  Armeens

Armeens  Azerbeidzjaans

Azerbeidzjaans  baskisch

baskisch  Wit-Russisch

Wit-Russisch  Bengaals

Bengaals  Bosnisch

Bosnisch  Bulgaars

Bulgaars  Catalaans

Catalaans  Cebuano

Cebuano  Corsicaans

Corsicaans  Kroatisch

Kroatisch  Tsjechisch

Tsjechisch  Deens

Deens  Nederlands

Nederlands  Engels

Engels  Esperanto

Esperanto  Ests

Ests  Fins

Fins  Frans

Frans  van Friesland afkomstige

van Friesland afkomstige  Galicisch

Galicisch  Georgisch

Georgisch  Duits

Duits  Grieks

Grieks  Gujarati

Gujarati  Haïtiaans Creools

Haïtiaans Creools  huis

huis  Hawaiiaans

Hawaiiaans  Hebreeuws

Hebreeuws  Nee

Nee  Miao

Miao  Hongaars

Hongaars  IJslands

IJslands  igbo

igbo  Indonesisch

Indonesisch  Iers

Iers  Italiaans

Italiaans  Japans

Japans  Javaans

Javaans  Kannada

Kannada  Kazachs

Kazachs  Khmer

Khmer  Rwandese

Rwandese  Koreaans

Koreaans  Koerdisch

Koerdisch  Kirgizisch

Kirgizisch  TB

TB  Latijns

Latijns  Lets

Lets  Litouws

Litouws  Luxemburgs

Luxemburgs  Macedonisch

Macedonisch  Malgashi

Malgashi  Maleis

Maleis  Malayalam

Malayalam  Maltees

Maltees  Maori

Maori  Marathi

Marathi  Mongools

Mongools  Myanmar

Myanmar  Nepalees

Nepalees  Noors

Noors  Noors

Noors  Occitaans

Occitaans  Pasjto

Pasjto  Perzisch

Perzisch  Pools

Pools  Portugees

Portugees  Punjabi

Punjabi  Roemeense

Roemeense  Russisch

Russisch  Samoaans

Samoaans  Schots-Gaelisch

Schots-Gaelisch  Servisch

Servisch  Engels

Engels  Shona

Shona  Sindhi

Sindhi  Singalees

Singalees  Slowaaks

Slowaaks  Sloveens

Sloveens  Somalisch

Somalisch  Spaans

Spaans  Soendanees

Soendanees  Swahili

Swahili  Zweeds

Zweeds  Tagalog

Tagalog  Tadzjiekse

Tadzjiekse  Tamil

Tamil  Tataars

Tataars  Telugu

Telugu  Thais

Thais  Turks

Turks  Turkmeens

Turkmeens  Oekraïens

Oekraïens  Urdu

Urdu  Oeigoerse

Oeigoerse  Oezbeeks

Oezbeeks  Vietnamees

Vietnamees  Welsh

Welsh  Hulp

Hulp  Jiddisch

Jiddisch  Joruba

Joruba  Zoeloe

Zoeloe