Floatglas beteken dat die grondstowwe teen hoë temperatuur in die oond gesmelt word. Die gesmelte glas vloei voortdurend uit die oond en dryf op die oppervlak van die relatief digte blikvloeistof. Onder die werking van swaartekrag en oppervlakspanning versprei die glasvloeistof op die blikvloeistofoppervlak. Dit word oopgemaak, afgeplat, en die boonste en onderste oppervlaktes word gevorm om glad, verhard en afgekoel te wees voordat dit na die oorgangsroltafel gelei word. Die rollers op die roltafel draai en trek die glaslint uit die blikbad en in die uitgloeioond.

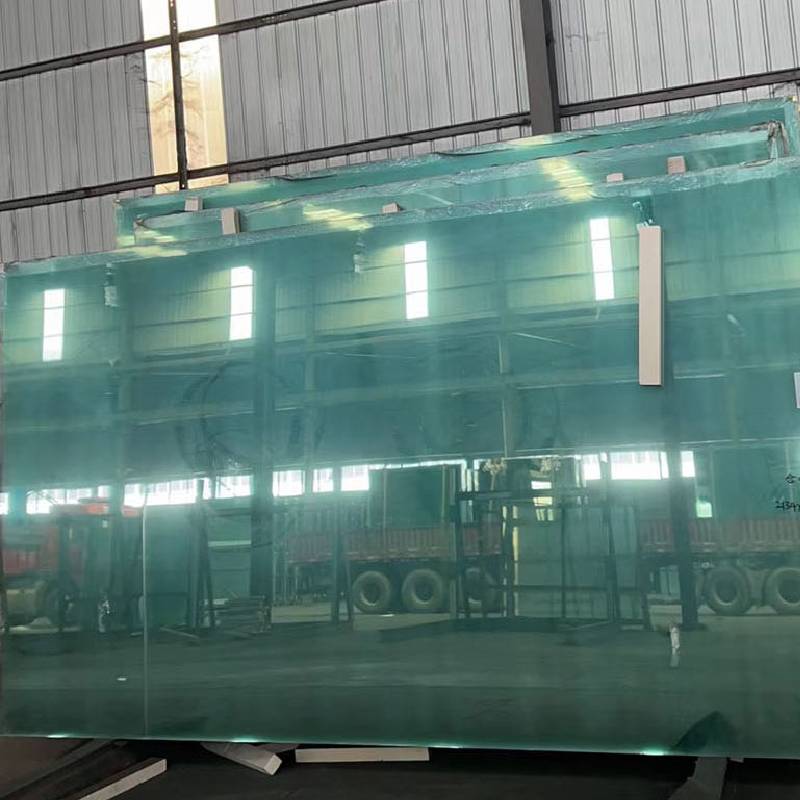

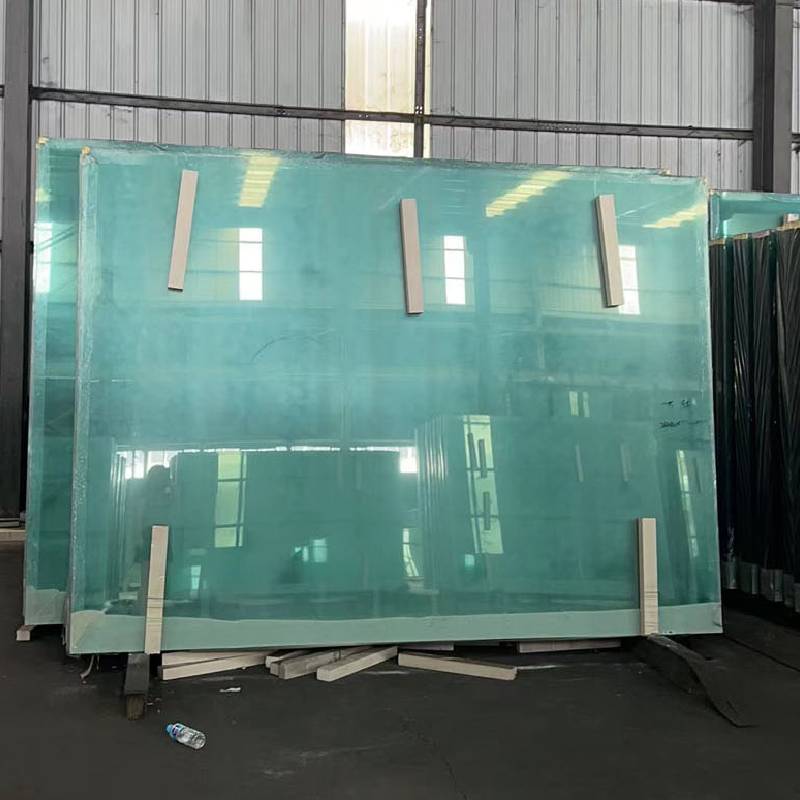

Na uitgloeiing en sny word platglasprodukte verkry. Die grootste kenmerk van floatglas is dat sy oppervlak hard, glad en plat is. Veral as dit van die kant af gesien word, verskil die kleur van gewone glas. Dit is wit en die voorwerp is nie verwring na refleksie nie. Daarbenewens, as gevolg van die relatief goeie dikte eenvormigheid, is die deursigtigheid van sy produkte ook relatief sterk. Dit is juis vanweë hierdie deursigtigheid dat dit 'n wyer gesigsveld het. Die breë gesigsveld laat floatglas toe om in baie velde gebruik te word.

Die produksieproses van floatglas word in 'n blikbad voltooi waar beskermende gas (N2 en H2) ingevoer word. Gesmelte glas vloei voortdurend uit die tenkoond en dryf op die oppervlak van die relatief digte blikvloeistof. Onder die werking van swaartekrag en oppervlakspanning, versprei en plat die gesmelte glas op die blikvloeistofoppervlak, wat 'n boonste en onderste oppervlak vorm wat glad, verhard en afgekoel is. Toe is hy na die oorgangsroltafel gelei. Die rollers op die roltafel draai en trek die glaslint uit die blikbad en in die uitgloeioond.

Na uitgloeiing en sny word platglasprodukte verkry. In vergelyking met ander vormingsmetodes, is die voordele van vlottermetode: dit is geskik vir hoë-doeltreffendheidsvervaardiging van plat glas van hoë gehalte, soos geen golwing, eenvormige dikte, gladde boonste en onderste oppervlaktes, en parallel aan mekaar; die skaal van die produksielyn word nie beperk deur die vormingsmetode nie, en die energie per eenheid produk Lae verbruik; hoë benuttingskoers van voltooide produkte; maklik om wetenskaplik te bestuur en te realiseer vollyn meganisasie en outomatisering, hoë arbeidsproduktiwiteit; deurlopende bedryfsiklus kan vir 'n paar jaar duur, wat bevorderlik is vir stabiele produksie; kan geskikte toestande verskaf vir aanlyn produksie van sommige nuwe variëteite, soos elektriese float-reflektiewe glas, spuitfilmglas tydens uitgloeiing, koue eindoppervlakbehandeling, ens.

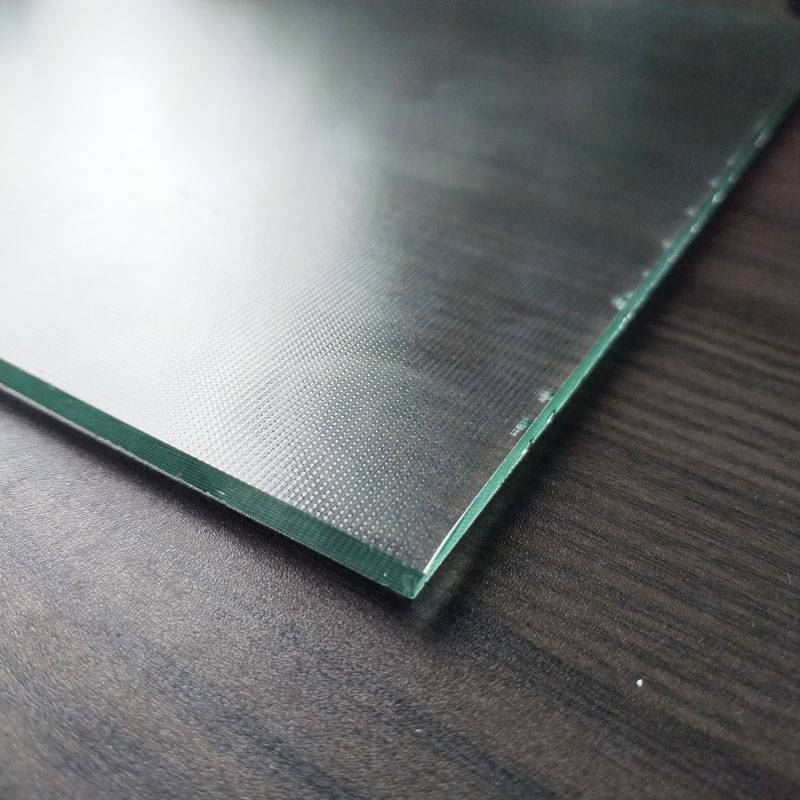

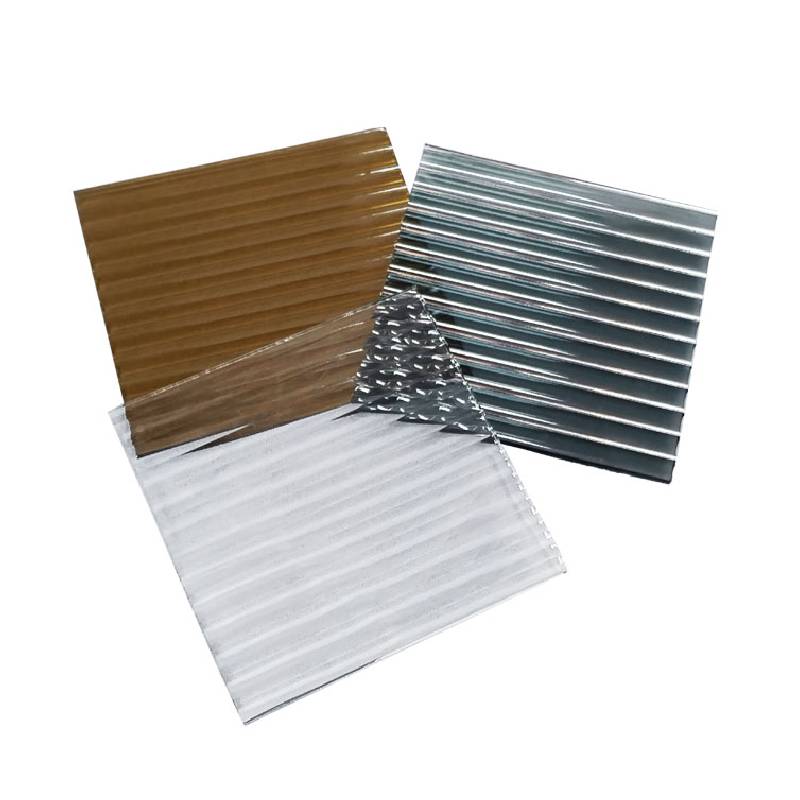

Floatglas word wyd gebruik en word verdeel in getinte glas, float silwer spieël, float wit glas, ens. Onder hulle het ultrawit floatglas 'n wye verskeidenheid gebruike en breë markvooruitsigte. Dit word hoofsaaklik gebruik op die gebied van hoë-end geboue, hoë-end glas verwerking en sonkrag fotovoltaïese gordynmure, sowel as hoë-end glas meubels, dekoratiewe glas, nagemaakte kristal produkte, beligting glas, presisie elektroniese industrieë, spesiale geboue, ens. Floatglas het relatief goeie dikte-eenvormigheid en relatief sterk deursigtigheid. Daarom is dit na tinoppervlakbehandeling relatief glad.

Onder die werking van gladmaak, vlam en polering vorm dit 'n oppervlak wat relatief netjies en plat is. Glas met beter sterkte en sterker optiese eienskappe. Hierdie soort floatglas het die eienskappe van goeie deursigtigheid, helderheid, suiwerheid en helder binnenshuise lig. Dit is ook die beste keuse vir die bou van deure, vensters en natuurlike beligtingsmateriaal. Dit is ook een van die mees gebruikte boumateriaal. een.

Die geskiedenis van floatglas kan teruggevoer word na die laat 1950's. Die Britse Pilkington Glass Company het aan die wêreld aangekondig dat hy die floatvormingsproses vir platglas suksesvol ontwikkel het. Dit was 'n omwenteling in die oorspronklike gegroefde topvormingsproses. Die Westerse tegnologieblokkade destyds het egter daartoe gelei dat China se ontwikkeling en produksie van floatglas die pad van selfstandigheid en onafhanklike innovasie moes neem. In Mei 1971 het die voormalige Ministerie van Boumateriaal-industrie besluit om dryfproses-industriële proewe in Luobo uit te voer. Glaskenners van regoor die land het in Luobo bymekaargekom, en meer as duisend werknemers van Luobo het aan die oorlog deelgeneem.

Op 23 September 1971, onder leiding van departementsleiers en relevante kundiges, en met die volle samewerking van broederlike eenhede, het die kaders en werkers van die Luoyang Universiteit vir meer as drie maande saamgewerk en uiteindelik die eerste vlot suksesvol gebou. Die glasproduksielyn het my land se eerste floatglas vervaardig. Van 1971 tot 1981 het CLFG drie keer grootskaalse tegniese transformasie op hierdie lyn geïmplementeer. Die smeltvermoë van die produksielyn het 225 ton bereik, die plaatwydte het 2 meter oorskry, en die algehele opbrengs het 76,96% bereik. Aan die einde van 1978, vroeg in 1979, is dunner 4 mm glas stabiel geproduseer. Die tegnologie en toerusting van "Luoyang Float Glass Process" is ook dag vir dag verbeter, en die tegniese vlak is voortdurend verbeter.

Die voordele van floatglas word hoofsaaklik in die volgende aspekte weerspieël: eerstens het dit goeie platheid en geen waterrimpels nie; tweedens het die geselekteerde ertskwartssand goeie grondstowwe; derdens, die glas wat vervaardig word, is suiwer en het goeie deursigtigheid; uiteindelik, die struktuur Kompakt, swaar, glad om aan te raak, swaarder as 'n plat plaat per vierkante meter van dieselfde dikte, maklik om te sny en nie maklik om te breek nie. Hierdie voordele maak dat floatglas wyd gebruik word in konstruksie, motors, versiering, meubels, inligtingsbedryftegnologie en ander nywerhede.

-

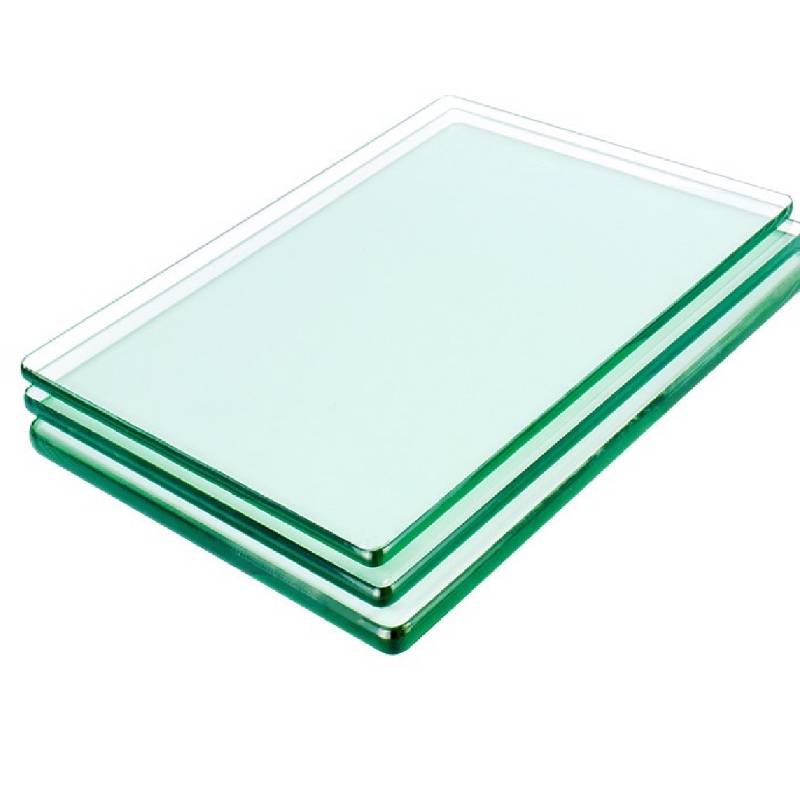

Gereelde dikte 3mm, 4mm, 5.5mm, 6mm, 8mm, 10mm, 12mm

Ultradun 1,2 mm, 1,3 mm, 1,5 mm, 1,8 mm, 2 mm, 2,3 mm, 2,5 mm

Ekstra dik 15mm, 19mm

Grootte 1220*1830mm, 915*2440mm, 915*1220mm, 1524*3300mm, 2140*3300mm, 2140*3660mm, 2250*3300mm, 2440*3660mm

Afrikaans

Afrikaans  Albanees

Albanees  Amharies

Amharies  Arabies

Arabies  Armeens

Armeens  Azerbeidjans

Azerbeidjans  Baskies

Baskies  Wit-Russies

Wit-Russies  Bengaals

Bengaals  Bosnies

Bosnies  Bulgaars

Bulgaars  Katalaans

Katalaans  Cebuano

Cebuano  Korsikaans

Korsikaans  Kroaties

Kroaties  Tsjeggies

Tsjeggies  Deens

Deens  Nederlands

Nederlands  Engels

Engels  Esperanto

Esperanto  Estnies

Estnies  Fins

Fins  Frans

Frans  Fries

Fries  Galisies

Galisies  Georgies

Georgies  Duits

Duits  Grieks

Grieks  Gujarati

Gujarati  Haïtiaans Kreools

Haïtiaans Kreools  hausa

hausa  hawaiian

hawaiian  Hebreeus

Hebreeus  Nope

Nope  Miao

Miao  Hongaars

Hongaars  Yslands

Yslands  igbo

igbo  Indonesies

Indonesies  iers

iers  Italiaans

Italiaans  Japannese

Japannese  Javaans

Javaans  Kannada

Kannada  kazaks

kazaks  Khmer

Khmer  Rwandese

Rwandese  Koreaans

Koreaans  Koerdies

Koerdies  Kirgisies

Kirgisies  TB

TB  Latyn

Latyn  Letties

Letties  Litaus

Litaus  Luxemburgs

Luxemburgs  Masedonies

Masedonies  Malgashi

Malgashi  Maleis

Maleis  Malabaars

Malabaars  Maltees

Maltees  Maori

Maori  Marathi

Marathi  Mongools

Mongools  Myanmar

Myanmar  Nepalees

Nepalees  Noors

Noors  Noors

Noors  Oksitaans

Oksitaans  Pasjto

Pasjto  Persies

Persies  Pools

Pools  Portugees

Portugees  Punjabi

Punjabi  Roemeens

Roemeens  Russies

Russies  Samoaans

Samoaans  Skotse Gaelies

Skotse Gaelies  Serwies

Serwies  Engels

Engels  Shona

Shona  Sindhi

Sindhi  Sinhala

Sinhala  Slowaaks

Slowaaks  Sloweens

Sloweens  Somalies

Somalies  Spaans

Spaans  Soendanees

Soendanees  Swahili

Swahili  Sweeds

Sweeds  Tagalog

Tagalog  Tadjieks

Tadjieks  Tamil

Tamil  Tataars

Tataars  Telugu

Telugu  Thai

Thai  Turks

Turks  Turkmeens

Turkmeens  Oekraïens

Oekraïens  Oerdoe

Oerdoe  Uighur

Uighur  Oezbeeks

Oezbeeks  Viëtnamees

Viëtnamees  Wallies

Wallies  Help

Help  Jiddisj

Jiddisj  Yoruba

Yoruba  Zoeloe

Zoeloe