Sticla flotată înseamnă că materiile prime sunt topite la temperatură ridicată în cuptor. Sticla topită curge continuu din cuptor și plutește pe suprafața lichidului de staniu relativ dens. Sub acțiunea gravitației și a tensiunii superficiale, lichidul de sticlă se răspândește pe suprafața lichidului de staniu. Este deschis, aplatizat, iar suprafețele superioare și inferioare sunt formate pentru a fi netede, întărite și răcite înainte de a fi conduse la masa rolelor de tranziție. Rolele de pe masa cu role se rotesc, trăgând panglica de sticlă din baia de tablă și în cuptorul de recoacere.

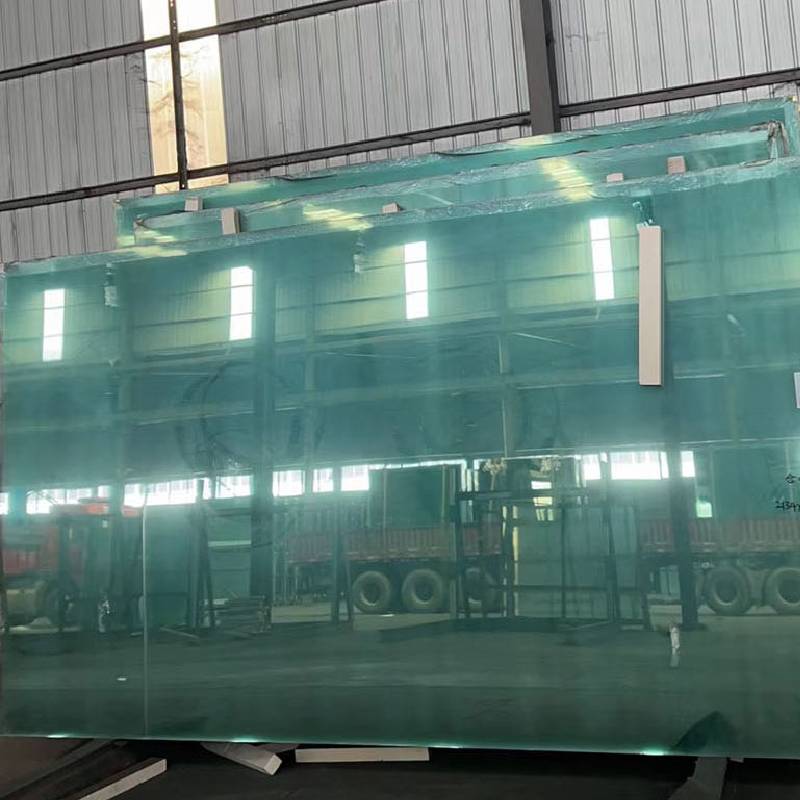

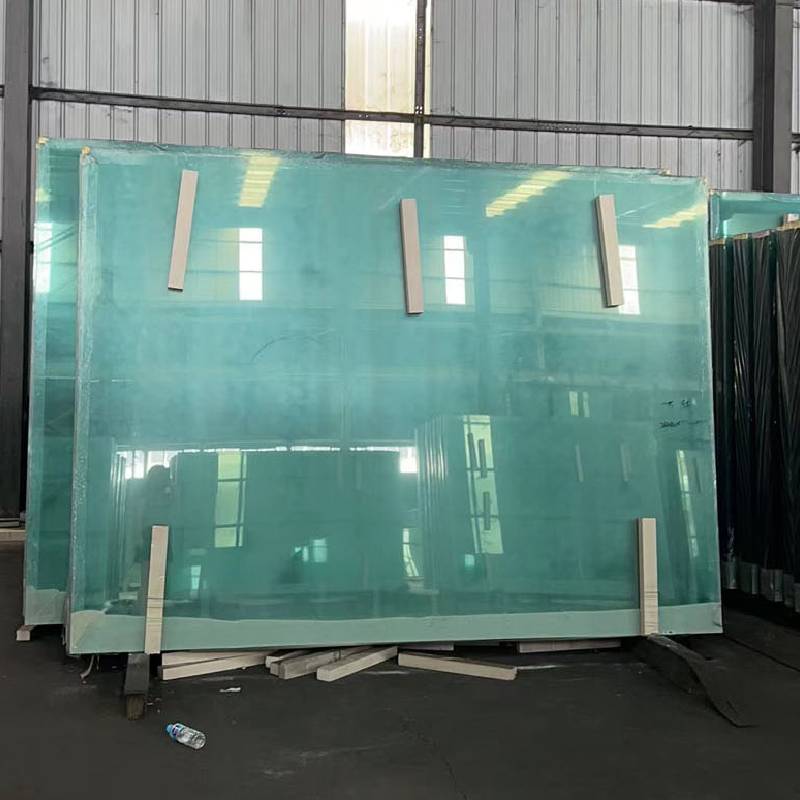

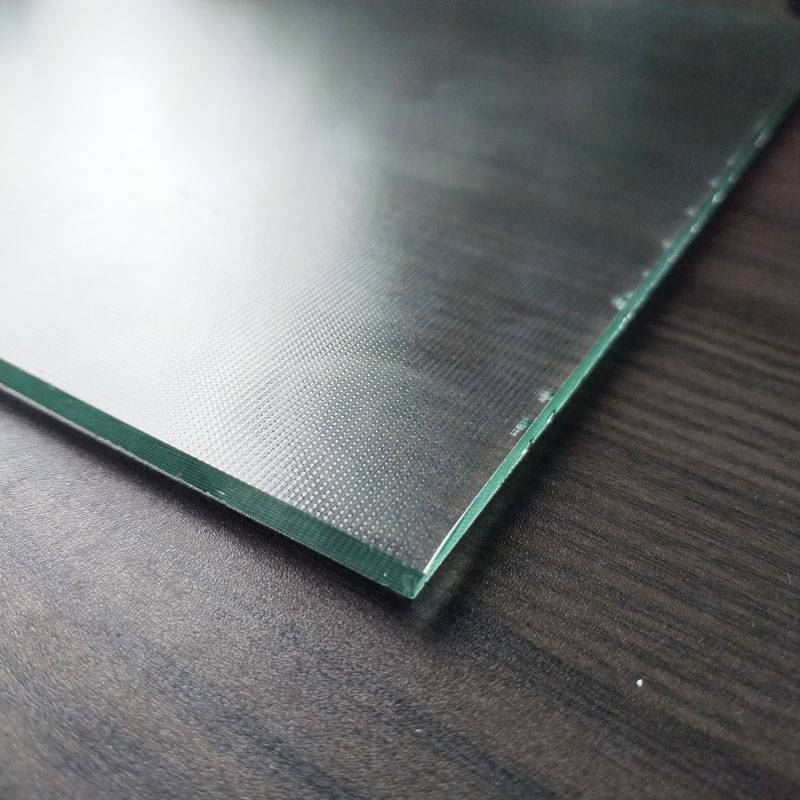

După recoacere și tăiere se obțin produse din sticlă plană. Cea mai mare caracteristică a sticlei flotante este că suprafața sa este dură, netedă și plată. Mai ales când este privită din lateral, culoarea este diferită de cea a sticlei obișnuite. Este alb și obiectul nu este distorsionat după reflexie. În plus, datorită uniformității relativ bune a grosimii, transparența produselor sale este, de asemenea, relativ puternică. Tocmai datorită acestei transparențe are un câmp vizual mai larg. Câmpul vizual larg permite utilizarea sticlei flotante în multe domenii.

Procesul de producție a sticlei flotante se finalizează într-o baie de tablă în care se introduce gazul protector (N2 și H2). Sticla topită curge continuu din cuptorul cu rezervor și plutește pe suprafața lichidului de staniu relativ dens. Sub acțiunea gravitației și a tensiunii superficiale, sticla topită se întinde și se aplatizează pe suprafața lichidului de staniu, formând o suprafață superioară și inferioară care este netedă, întărită și răcită. Apoi a fost condus la masa cu role de tranziție. Rolele de pe masa cu role se rotesc, trăgând panglica de sticlă din baia de tablă și în cuptorul de recoacere.

După recoacere și tăiere se obțin produse din sticlă plană. În comparație cu alte metode de formare, avantajele metodei plutire sunt: este potrivită pentru fabricarea de înaltă eficiență a sticlei plate de înaltă calitate, cum ar fi fără ondulare, grosime uniformă, suprafețe superioare și inferioare netede și paralele între ele; scara liniei de producție nu este limitată de metoda de formare, iar energia pe unitate de produs Consum redus; rata mare de utilizare a produselor finite; ușor de gestionat științific și de realizat mecanizare și automatizare completă, productivitate ridicată a muncii; ciclul de funcționare continuă poate dura câțiva ani, ceea ce conduce la o producție stabilă; poate oferi condiții adecvate pentru producția online a unor noi soiuri, cum ar fi sticlă reflectorizantă cu plutire electrică, sticlă cu film pulverizat în timpul recoacerii, tratarea suprafeței la capăt la rece etc.

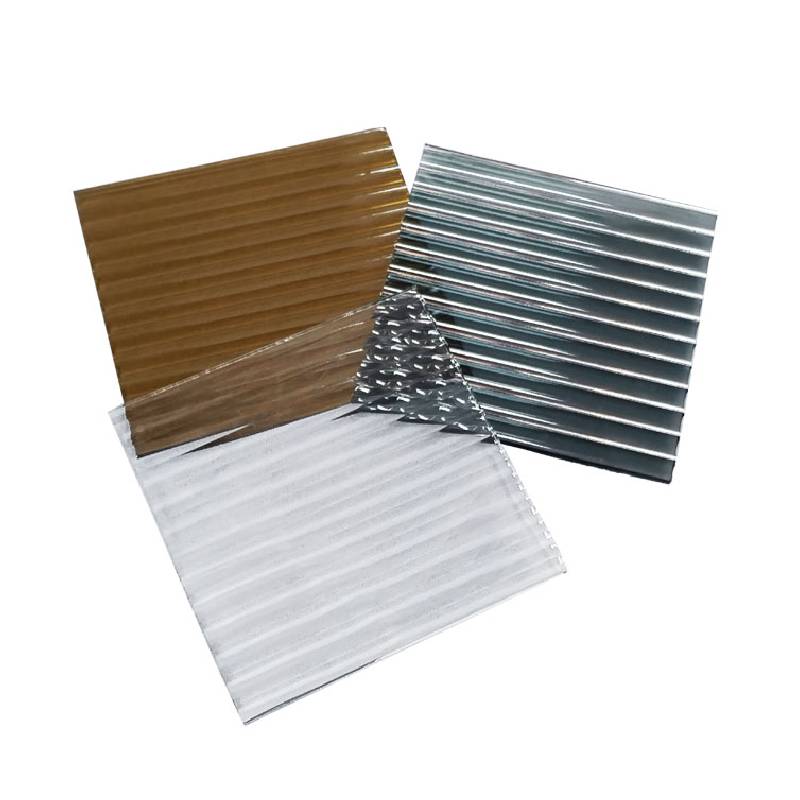

Sticla float este utilizată pe scară largă și este împărțită în sticlă colorată, oglindă argintie float, sticlă albă float etc. Printre acestea, sticla float ultra-albă are o gamă largă de utilizări și perspective largi de piață. Este utilizat în principal în domeniile clădirilor de ultimă generație, procesării sticlei de ultimă generație și pereților cortină solari fotovoltaici, precum și mobilierului din sticlă de ultimă generație, sticlă decorativă, produse din imitație de cristal, sticlă de iluminat, industrii electronice de precizie, clădiri speciale, etc. Sticla flotantă are o uniformitate relativ bună a grosimii și o transparență relativ puternică. Prin urmare, după tratarea suprafeței cu staniu, este relativ netedă.

Sub acțiunea de netezire, flacără și lustruire, formează o suprafață relativ îngrijită și plană. Sticlă cu rezistență mai bună și proprietăți optice mai puternice. Acest tip de sticlă float are caracteristicile unei bune transparențe, luminozitate, puritate și lumină interioară strălucitoare. Este, de asemenea, cea mai bună alegere pentru construcția de uși, ferestre și materiale de iluminat natural. Este, de asemenea, unul dintre cele mai utilizate materiale de construcție. unu.

Istoria sticlei flotante poate fi urmărită până la sfârșitul anilor 1950. Compania britanică de sticlă Pilkington a anunțat lumii că a dezvoltat cu succes procesul de formare prin float pentru sticla plană. Aceasta a fost o revoluție în procesul original de formare a topului canelat. Cu toate acestea, blocada tehnologică occidentală la acea vreme a făcut ca dezvoltarea și producția de sticlă flotată a Chinei să ia calea încrederii în sine și a inovației independente. În mai 1971, fostul Minister al Industriei Materialelor de Construcții a decis să efectueze teste industriale cu proces flotant în Luobo. Experți în sticlă din toată țara s-au adunat la Luobo și mai mult de o mie de angajați ai Luobo au participat la război.

La 23 septembrie 1971, sub îndrumarea liderilor de departamente și a experților relevanți și cu cooperarea deplină a unităților fraterne, cadrele și lucrătorii Universității Luoyang au lucrat împreună timp de mai mult de trei luni și, în cele din urmă, au construit cu succes primul flotor. Linia de producție a sticlei a produs prima sticlă float din țara mea. Din 1971 până în 1981, CLFG a implementat transformarea tehnică la scară largă pe această linie de trei ori. Capacitatea de topire a liniei de producție a ajuns la 225 de tone, lățimea plăcii a depășit 2 metri, iar randamentul total a ajuns la 76,96%. La sfârșitul anului 1978, la începutul anului 1979, sticlă mai subțire de 4 mm a fost produsă în mod stabil. Tehnologia și echipamentele „Luoyang Float Glass Process” au fost, de asemenea, îmbunătățite zi de zi, iar nivelul tehnic a fost îmbunătățit continuu.

Avantajele sticlei flotante se reflectă în principal în următoarele aspecte: în primul rând, are o planeitate bună și nu are ondulații de apă; în al doilea rând, nisipul de cuarț minereu selectat are materii prime bune; în al treilea rând, sticla produsă este pură și are o bună transparență; în sfârșit, structura Compactă, grea, netedă la atingere, mai grea decât o placă plată pe metru pătrat de aceeași grosime, ușor de tăiat și nu ușor de spart. Aceste avantaje fac ca sticla float să fie utilizată pe scară largă în construcții, automobile, decorațiuni, mobilier, tehnologia industriei informației și alte industrii.

-

Grosimea normală 3 mm, 4 mm, 5,5 mm, 6 mm, 8 mm, 10 mm, 12 mm

Ultra-subțire 1,2 mm, 1,3 mm, 1,5 mm, 1,8 mm, 2 mm, 2,3 mm, 2,5 mm

Extra gros 15 mm, 19 mm

Dimensiune 1220*1830mm, 915*2440mm, 915*1220mm, 1524*3300mm, 2140*3300mm, 2140*3660mm, 2250*3300mm, 2440*3660mm

african

african  albanez

albanez  amharică

amharică  arabic

arabic  armean

armean  Azerbaidjan

Azerbaidjan  bască

bască  Belarus

Belarus  bengaleză

bengaleză  Bosniac

Bosniac  bulgară

bulgară  catalan

catalan  Cebuano

Cebuano  corsicană

corsicană  croat

croat  ceh

ceh  danez

danez  olandeză

olandeză  Engleză

Engleză  esperanto

esperanto  estonă

estonă  finlandeză

finlandeză  limba franceza

limba franceza  frizonă

frizonă  Galician

Galician  georgian

georgian  limba germana

limba germana  greacă

greacă  Gujarati

Gujarati  creolul haitian

creolul haitian  hausa

hausa  hawaian

hawaian  ebraică

ebraică  nu

nu  Miao

Miao  maghiară

maghiară  islandez

islandez  igbo

igbo  indoneziană

indoneziană  irlandez

irlandez  Italiană

Italiană  japonez

japonez  javaneză

javaneză  Kannada

Kannada  kazah

kazah  Khmer

Khmer  ruandez

ruandez  coreeană

coreeană  kurdă

kurdă  Kârgâz

Kârgâz  TB

TB  latin

latin  letonă

letonă  lituanian

lituanian  luxemburghez

luxemburghez  macedonean

macedonean  Malgashi

Malgashi  Malaeză

Malaeză  Malayalam

Malayalam  malteză

malteză  maori

maori  marathi

marathi  mongol

mongol  Myanmar

Myanmar  nepaleză

nepaleză  norvegian

norvegian  norvegian

norvegian  occitană

occitană  Pashto

Pashto  persană

persană  Lustrui

Lustrui  portugheză

portugheză  punjabi

punjabi  Română

Română  Rusă

Rusă  Samoan

Samoan  gaelic scoțian

gaelic scoțian  sârb

sârb  Engleză

Engleză  Shona

Shona  Sindhi

Sindhi  Sinhala

Sinhala  slovacă

slovacă  slovenă

slovenă  somalez

somalez  Spaniolă

Spaniolă  Sundaneza

Sundaneza  Swahili

Swahili  suedez

suedez  tagalog

tagalog  Tadjik

Tadjik  tamil

tamil  tătar

tătar  Telugu

Telugu  thailandez

thailandez  turc

turc  turkmeni

turkmeni  ucrainean

ucrainean  Urdu

Urdu  Uighur

Uighur  uzbec

uzbec  vietnamez

vietnamez  galeză

galeză  Ajutor

Ajutor  idiş

idiş  Yoruba

Yoruba  Zulu

Zulu